Traditionnellement, le

procédé de peinture biton est réalisé par une

seconde mise en peinture des véhicules sur la ligne principale de fabrication. Cette deuxième mise en peinture nécessite

de nombreuses heures de main d'œuvre de préparation au préalable.

« Concrètement, les caisses de voitures sont entièrement peintes de la couleur principale choisie par le client puis séchées en étuve. Ensuite un marouflage manuel nécessitant de nombreuses heures de main-d'œuvre et la protection par des bâches et du scotch de masquage sont réalisés avant l'application d'une seconde couche de peinture, sur les seules zones biton, dans la cabine principale. » explique Katell, Chef de service peinture Métier, du Groupe

Renault. Complexe, cette méthode était chronophage, gourmande en énergie, avec deux étapes de séchage en étuve, et en consommables avec beaucoup de déchets.

Le Jetprint Paint change tout. La procédure de peinture biton est désormais intégrée dans la chaine de fabrication. Le marouflage manuel n'est plus nécessaire, tout comme les plastiques de protection et les bâches de masquages.

Sur le plan technique et matériel, le procédé Jetprint Paint n'utilise pas du tout la même technologie pour peindre ni la même peinture.

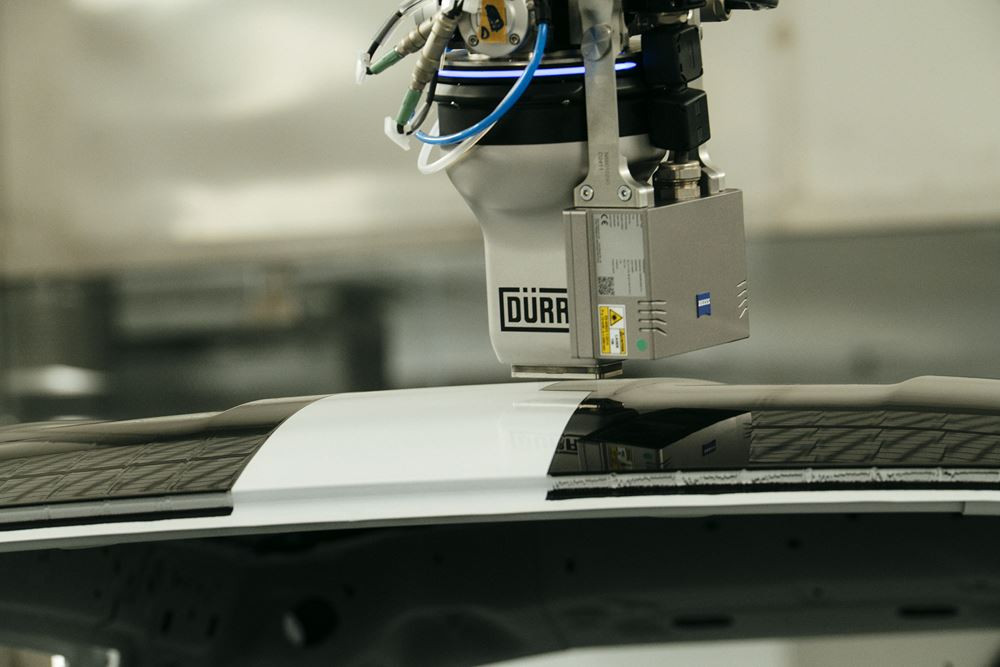

Le Jetprint Paint

utilise une technologie dite d'impression de peinture. L'application de la peinture est effectuée par un jet de peinture de 1 à 50 mm de large orienté par la pression de projection et la gravité sur la caisse de la

voiture.

A titre de comparaison, la peinture intégrale de chaque véhicule est réalisée par un jet de 30 à 45 cm de large. La peinture est diffusée en brouillard orientée sur la caisse par de l'air comprimé et de la haute tension en utilisant la technologie dite d'atomisation.

Dans la cabine Jetprint Paint implantée sur le site de la manufacture Ampere de Maubeuge, la peinture biton du toit et du capot de Renault 4 E-Tech electric est réalisée avec une démarcation précise entre les deux couleurs.

Côté organisation, l'intégration de ce procédé dans le processus de production est une première au sein du Groupe Renault et une première pour un constructeur

automobile généraliste.

Le site de production de Maubeuge (Ampere ElectriCity) inaugure avec Renault 4 E-Tech electric une nouvelle technologie d'application de la peinture biton. Totalement intégrée à la chaîne de fabrication, la cabine dédiée au procédé d'application de la peinture biton baptisé Jetprint Paint est équipée de deux robots réalisant la peinture biton du toit et du capot d'une qualité parfaite en six minutes.

« Du fait de son extrême précision, cette innovation est idéale pour la réalisation du biton » déclare Frédéric, consultant sectoriel peinture du projet Renault 4 E-Tech electric.

« Le toit et le capot de Renault 4 E-Tech electric sont peints en six minutes par deux robots. » précise Frédéric. A titre de comparaison, la peinture intégrale de chaque véhicule est réalisée par un jet de 30 à 45 cm de large. La peinture est diffusée en brouillard orientée sur la caisse par de l'air comprimé et de la haute tension en utilisant la technologie dite d'atomisation.

« Le Jetprint Paint est une vraie révolution dans le domaine de la peinture automobile ! » ajoute Katell.Le dispositif Jetprint Paint, pour l'application de la peinture biton, permet de réaliser des économies d'énergie et d'émettre moins de

CO2.

« La productivité est améliorée et les déchets sont considérablement réduits. » précise Frédéric.

Le gain en

consommation d'électricité pour la manufacture Ampere de Maubeuge est de 1,7 GWh par an. « C'est l'équivalent annuel de la consommation de 350 foyers et c'est 331 tonnes de CO2 non émis. » indique Frédéric.

La technologie peut permettre le développement d'une offre de peinture personnalisée sur-mesure.

Photos: Copyright Whitedog. Date de fin des droits: 2030-04-23