IDTechEx examine les principales technologies utilisées par les acteurs du

recyclage des batteries lithium-ion.

Trois technologies de recyclage des batteries lithium-ion (le recyclage mécanique, hydrométallurgique et pyrométallurgique) sont analysées.

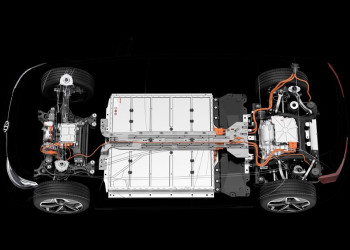

Les

batteries au lithium-ion sont largement utilisées sur différents marchés, notamment dans l'électronique grand public, les

véhicules électriques et le stockage stationnaire de l'énergie. Toutefois, comme la demande de batteries Li-ion continue d'augmenter, la nécessité de gérer leur durabilité tout au long de leur cycle de vie, y compris en fin de vie, devient également de plus en plus importante. En fin de vie, les batteries Li-ion peuvent être recyclées pour récupérer les métaux précieux qu'elles contiennent, tels que le nickel, le cobalt et le lithium. Selon la technique de recyclage employée, les produits issus de ces processus peuvent nécessiter un raffinage ou un traitement supplémentaire pour pouvoir être réintroduits dans la fabrication de nouvelles batteries.

Le recyclage mécaniqueLe traitement mécanique est la technique la plus simple, employée par de nombreux acteurs dans le monde, et constitue généralement l'étape initiale du recyclage des batteries Li-ion. Elle commence souvent par une étape de désassemblage, qui est réalisée manuellement en raison des différences de conception des batteries de véhicules électriques et qui nécessite une main-d'œuvre qualifiée. Les étapes suivantes comprennent généralement le déchiquetage, le broyage et le concassage. Ces opérations permettent de décomposer les matériaux de grande valeur, de les séparer des feuilles et de l'enveloppe, et sont réalisées dans une atmosphère inerte. Souvent, le tamisage est utilisé pour séparer les plus gros fragments de collecteurs de courant, d'enveloppes et de séparateurs des matériaux d'électrodes, qui sont constitués de poudres très fines. Il en résulte une masse noire qui nécessite un raffinage supplémentaire par traitement hydrométallurgique ou pyrométallurgique pour produire des sels métalliques de qualité batterie. La majorité des acteurs en Europe et en Amérique du Nord n'ont actuellement que des capacités de recyclage mécanique. Par conséquent, la plupart de ces recycleurs ne sont pas en mesure de produire des matériaux de qualité batterie prêts à être introduits dans la fabrication de nouvelles batteries. Cette masse noire est généralement transportée vers des recycleurs de la région Asie-Pacifique qui disposent de ces capacités.

Le recyclage pyrométallurgiqueLa pyrométallurgie fait référence à l'utilisation de la chaleur pour extraire les matériaux des batteries, généralement à haut débit dans un four à arc électrique ou un four à cuve. Ce procédé présente l'avantage de ne nécessiter qu'un faible prétraitement et d'être indifférent à la chimie des piles, de sorte qu'il peut recevoir comme matière première divers flux de déchets contenant des métaux, tels que les piles NiMH, Ni-Cd et Li-ion. Toutefois, ce procédé nécessite des investissements importants et consomme beaucoup d'énergie, tout en exigeant l'épuration des effluents gazeux. La pyrométallurgie produit un alliage métallique mixte, ainsi qu'un flux de scories contenant du lithium, du manganèse et de l'aluminium. Par conséquent, un traitement hydrométallurgique supplémentaire serait nécessaire si tous les métaux précieux devaient être récupérés au niveau de la batterie.

Le recyclage hydrométallurgiqueLes techniques hydrométallurgiques peuvent être utilisées pour recycler directement la masse noire ou pour raffiner les alliages produits par pyrométallurgie afin de former des sels métalliques de qualité batterie. Ces sels peuvent être réintroduits dans la fabrication de nouveaux précurseurs de cathode et ont donc une valeur supérieure à celle de la masse noire produite par recyclage mécanique. Dans le recyclage hydrométallurgique, des étapes de lixiviation, d'extraction par solvant ou de précipitation peuvent être employées pour extraire sélectivement des métaux tels que le nickel et le cobalt de la masse noire produite par le recyclage mécanique sous la forme de sels de qualité batterie. Les principaux avantages du recyclage hydrométallurgique sont qu'il permet de récupérer une plus grande quantité de métaux précieux et qu'il consomme moins d'énergie que le recyclage pyrométallurgique. Toutefois, le

coût des réactifs et les volumes élevés de

consommation d'eau constituent des inconvénients. Toutefois, lors d'entretiens avec IDTechEx, certains recycleurs ont indiqué qu'ils étaient en mesure de faire passer l'eau plusieurs fois dans le processus de recyclage afin d'en maximiser l'efficacité.

Actuellement, la majorité des capacités de recyclage hydrométallurgique se trouvent dans la région Asie-Pacifique, avec des acteurs clés tels que SungEel HiTech, Exigo Recycling et ACE Green Recycling.

Toutefois, les acteurs européens et américains reconnaissent les avantages du traitement hydrométallurgique et sont en train de développer leurs capacités hydrométallurgiques. Fortum a récemment démarré l'exploitation commerciale de son usine hydrométallurgique à Harjavalta, en Finlande. Il s'agit de la première installation de recyclage hydrométallurgique à l'échelle commerciale en Europe. Aux États-Unis, Li-Cycle prévoit également de créer sa propre usine hydrométallurgique à l'échelle commerciale.

Autres techniquesBien qu'il s'agisse généralement des trois processus les plus développés utilisés par les acteurs du recyclage des batteries Li-ion, d'autres voies sont explorées. Le recyclage direct est une technique qui implique des étapes de prétraitement mécanique et de séparation des composants, suivies d'une réactivation du matériau de la batterie pour récupérer la capacité perdue pendant le cyclage, mais sans briser la structure cristalline du matériau de la cathode. Il s'agit toutefois d'une technologie précommercialisée, étudiée par des organismes de recherche à l'échelle du laboratoire.

Remarques finalesLes fabricants de batteries souhaitent s'approvisionner en matériaux issus du recyclage afin d'atténuer les fluctuations des

prix des métaux et d'internaliser l'approvisionnement en matériaux. Comme le volume des batteries Li-ion en fin de vie continue d'augmenter, les recycleurs continueront d'accroître leurs capacités de recyclage en construisant de nouvelles usines pour répondre à la demande de recyclage. En recyclant les batteries Li-ion par traitement hydrométallurgique, les recycleurs peuvent produire des sels métalliques de qualité batterie, qui peuvent être utilisés dans la fabrication de nouvelles batteries. La croissance des capacités de recyclage hydrométallurgique et mécanique sera observée en Amérique du Nord, en Europe et dans la région Asie-Pacifique. Les recycleurs d'Europe et d'Amérique du Nord commenceront à mettre en place des installations de recyclage hydrométallurgique à l'échelle commerciale afin de produire des sels métalliques de qualité supérieure plutôt que la masse noire qu'ils ont généralement et historiquement produite. Les fabricants de batteries de ces régions auront ainsi la possibilité de commencer à produire eux-mêmes les matériaux nécessaires à la fabrication de nouvelles batteries, tout en réduisant les risques liés à l'approvisionnement en matières premières et à la fluctuation des coûts.

Source: IDTechEx

Auteur : Conrad Nichols, Analyste Technologique chez IDTechEx