Connectez-vous avec l’actualité automobile, les fiches techniques, les essais autos, les comparatifs autos, les promotions, les photos et les vidéos.

Connectez-vous avec l’actualité automobile, les fiches techniques, les essais autos, les comparatifs autos, les promotions, les photos et les vidéos.

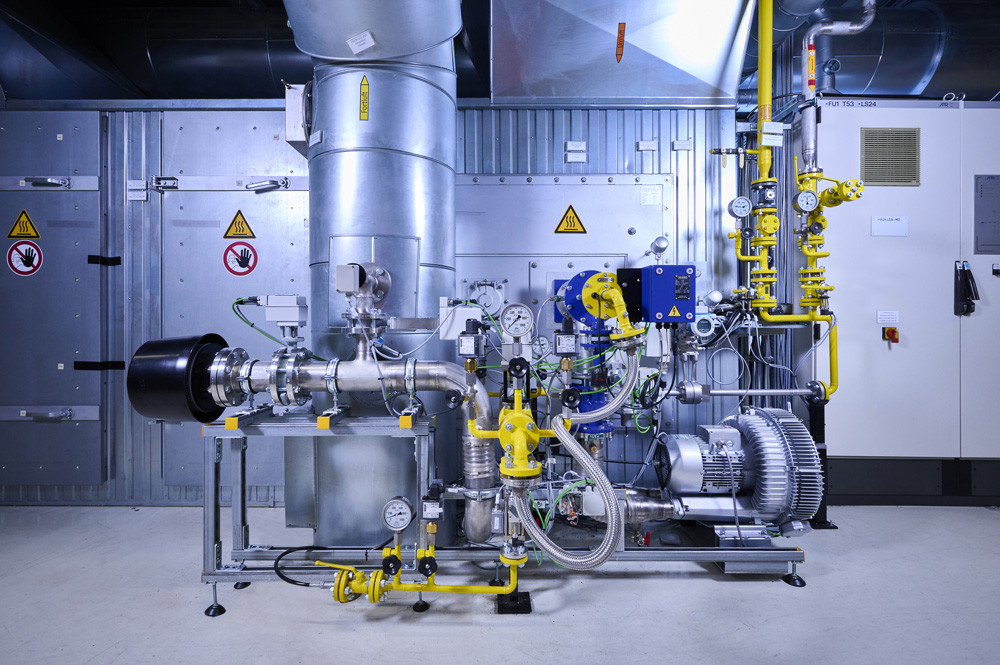

L'usine BMW de Leipzig crée un pilote pour un brûleur à carburant flexible, à partir d'hydrogène et d'énergie fossile, dans l'atelier de peinture.

L'usine de BMW de Leipzig est la première usine automobile au monde à piloter une technologie de brûleur qui permet aux sécheurs de peinture de fonctionner à l'hydrogène vert. Cette technologie répond aux prérequis pour rendre possible la réduction des émissions de CO2 provenant de l'utilisation intensive de gaz naturel, un combustible fossile.

La particularité du brûleur à combustible flexible fonctionnant à l'hydrogène pour les sécheurs de peinture est qu'il peut fonctionner à l'hydrogène (H2), au méthane (CH4) ou grâce à un mélange des deux. Il peut également basculer entre les carburants pendant le fonctionnement.

Dans un premier temps, il fonctionnera lors de phases d'essais, avec une chaîne de séchage complète dans l'atelier de peinture. Ces systèmes ont été développés en collaboration avec l'entreprise Saacke de Brême et avec l'Institut Fraunhofer IFF de Magdebourg.

Le passage à des brûleurs à carburant flexible est un premier pas pour que l'usine de BMW de Leipzig soit alimentée par une énergie sans CO2.

Pour faire fonctionner les systèmes de brûleurs à l'hydrogène, un pipeline sera nécessaire pour garantir que des quantités suffisantes d'hydrogène vert soient disponibles à tout moment.

L'usine de Leipzig a l'opportunité de se connecter au réseau d'hydrogène créé dans la région à cette fin.

L'hydrogène est un carburant de base dans la logistique des usines près de dix ans.

La première station de ravitaillement d'hydrogène en Allemagne a été installée dans les locaux de l'usine BMW de Leipzig en 2013, pour alimenter les chariots élévateurs et les trains de remorqueurs en intralogistique.

Près de dix ans plus tard, l'usine de Leipzig possède plus de 130 chariots élévateurs à pile à combustible. Il y a également cinq stations d'hydrogène intralogistiques sur le site. La dernière en date, actuellement en service, propose un ravitaillement entièrement automatisé.

Pour devenir plus durable, BMW conçoit des solutions spécifiques au site pour réduire les émissions de CO2. L'objectif est de réduire la production de CO2 de 80 % d'ici 2030 par rapport à 2019, non seulement avec l'hydrogène, mais également avec l'énergie provenant d'un certain nombre d'autres sources d'énergies régénératives actuellement à l'étude, telles que la géothermie et le photovoltaïque.